Now Loading...

Now Loading...

限られた資源をどのように有効活用するか。

生産活動に伴う環境負荷をどのように軽減するか。

グリーンパッケージは、それらを解決していくことこそが、

わが社の果たすべき社会的責任であるとの認識から、

原材料の見直し、製造方法の見直しに取り組み、

業界に先駆けてダンボール製品の軽量化推進と、

コールドコルゲートを実現しました。

更に、環境対応設備を積極的に導入することで電力使用量を削減し、

温暖化防止に貢献することを目指しています。

ダンボール原紙の軽量化はCO2削減に直結します。

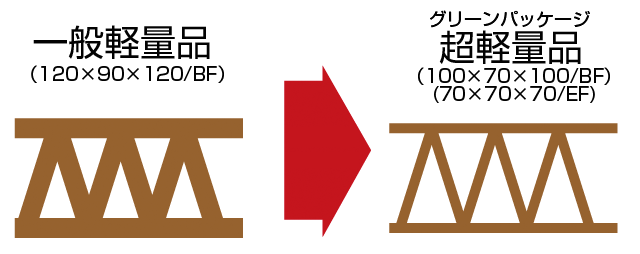

グリーンパッケージは、独自の原紙調達ルートの確保と超軽量原紙の貼合ノウハウを確立することで、70g/㎡のダンボール原紙を表・中・裏の3面に使用した超軽量227.5g/㎡のダンボールをはじめとして、軽量ダンボールを積極的に推進しています。

| 材質構成 | 段ボール重量 | CO2排出量 | |||

|---|---|---|---|---|---|

| (g/㎡) | 排出量(g/㎡) | 差(g/㎡) | 指数 | ||

| 段ボール業界平均 (2014年実績) |

- | 614.6 | 420 | 0 | 100 |

| 一般軽量品 | 120×90×120/B | 366.0 | 253 | -167 | 60 |

| グリーンパッケージ 超軽量品 |

100×70×100/B | 298.0 | 207 | -214 | 49 |

| 70×70×70/E | 227.5 | 137 | -284 | 32 | |

※ CO2排出量 : 740kg-CO2/t-ライナー、600kg-CO2/t-中芯、として算出

(日本製紙連合会 2012年資料より)

一般軽量品をグリーンパッケージの超軽量品(70g/㎡×3)に仕様変更ができれば、

ダンボール1㎡当たりCO2排出量が117g削減できることになります。

既に、グリーンパッケージの超軽量原紙ダンボールをご使用いただくことにより、

年間330t以上のCO2排出量の削減がなされています。(2015年実績)

ダンボールの貼合には、糊の固化などのために多量の熱を必要とします。

グリーンパッケージは、コルゲーターで使用する貼合用糊の処方、糊に付加する添加剤、糊供給量、などを根本から見直すと共に、コルゲーターの設備改造(ボイラー、糊配管、温度調節装置、など)を実施することで、通常貼合で必要とされる温度約180℃に対し、-30℃~-40℃での貼合を可能とし、2010年3月より低温貼合によるダンボール生産をスタートしました。

低温で貼合するため、ボイラー圧を下げる(1.3MPa → 0.7~0.9MPa)ことが可能となり、低温貼合を始める前の2008年対比で、都市ガスの使用量を13.72%削減しました。

この都市ガス使用量の削減により、低温貼合以前に比べて年間131tのCO2排出量を削減

したことになります。(2015年実績)

(CO2排出量の数値は、環境省『算定・報告・公表制度における算定方法・排出係数一覧』により算出)

| 関西工場 | 2010年3月設置 | 最大出力250kw | 賄い率は使用電力量の19.4% |

|---|---|---|---|

| 関東工場 | 2019年9月設置 | 最大出力120kw |

| 関西工場 | 2014年2月更新 | 従来の蛍光灯に比較して電力使用量の67%を削減 |

|---|---|---|

| 関東工場 | 2016年3月 | 新工場立ち上げ時に導入 |

| 関西工場 | 2016年2月更新 | 従来のエアコンに比較して電力使用量の43%を削減 |

|---|---|---|

| 関東工場 | 2016年3月 | 新工場立ち上げ時に導入 |

| 関西工場 | 2014年2月 | 営業用車両全車をハイブリッド車に更新完了 |

|---|---|---|

| 関東工場 | 2016年4月 | 営業車両の8割をハイブリット車に更新完了 |